[해외]플라스틱-금속 구조를 한꺼번에 만드는 하이브리드 3D 프린팅 기술

- 2020-10-26

- 관리자

○ 본문요약 :

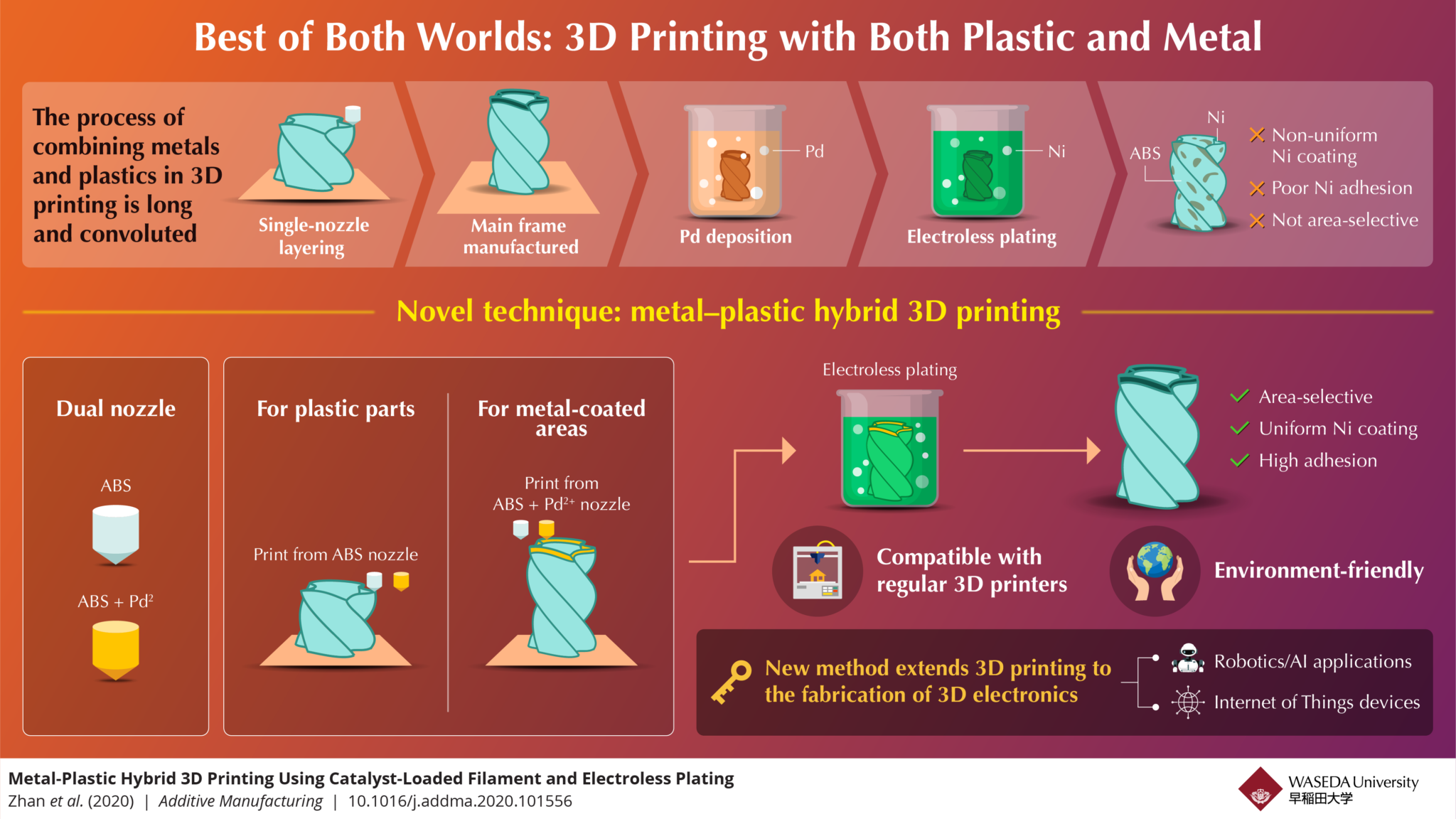

그동안 금속과 플라스틱 적층 제조 기술은 녹는점이 매우 달라 서로 양립할 수 없었다. 더욱이 기존 3D 프린터는 플라스틱이나 금속만을 사용하며, 기존의 금속 코팅 3D 플라스틱 구조는 환경 친화적이지 않아 결과가 좋지 않다. 이제 일본 와세다대 연구진은 주문 제작 열가소성 수지와 상업적으로 구할 수 있는 융접 필라멘트 제작(FF) 프린터 덕분에 금속과 플라스틱으로 만든 3D 프린팅 구조로 새롭고 간단한 방법을 개발했다. 이 새로운 하이브리드 3D 프린팅 기술은 미래의 로봇과 사물인터넷(IoT) 응용을 위해 3D 프린터 사용을 3D 전자제품으로 확대할 수 있다.

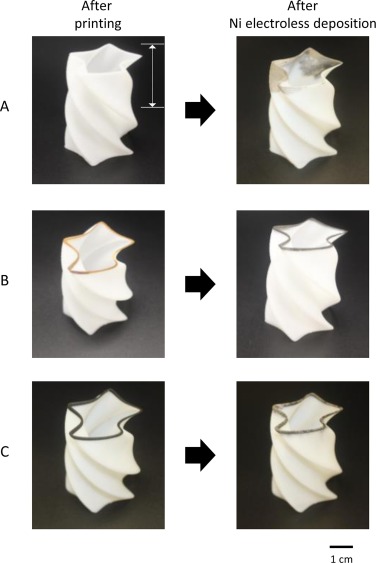

우메즈 신지로 와세다대 현대기계공학과 교수가 이끄는 과학자 그룹이 3D 프린팅 플라스틱 구조의 선별된 영역을 금속화할 수 있는 신기술을 개발했다는 연구 결과가 나왔다. 3D 구조는 이중 압출 얼티메이커 S3 3D 프린터를 사용하여 제작되었다. 한 노즐은 표준 용해 플라스틱 아크릴로니트릴 부타디엔 스티렌(ABS)을 압출했고, 다른 노즐은 귀금속 촉매 팔라듐염화물(PdCl2)이 적재된 맞춤형 조립식 ABS 필라멘트를 압출했다.

연구팀은 노즐 등을 이용해 층을 선택적으로 인쇄함으로써 기존의 순수 ABS 필라멘트를 사용해 공작물의 주요 구조를 제작할 수 있었고, 3D 물체의 특정 영역에는 Pd가 탑재됐다. 그런 다음, 3D 프린팅된 구조물을 니켈 무전해 도금조에 직접 담가 선택된 3D 프린팅 플라스틱 표면 위에 강한 접착력으로 금속을 코팅했다. 제안된 플라스틱 3D 프린팅 기술은 무전해 도금과 결합되어 에칭(저자에 따르면 세계적으로 규제가 심한 매우 독성이 강한 화학 물질인 크롬산을 사용하는 경우가 많다)이나 ABS 구조의 루게닝(강력한 광고를 위해 플라스틱 구조물에 대한 기존의 무전해 도금을 위해 필요함)을 필요로 하지 않는다.

게다가, 연구원들에 따르면, 그들의 방법은 3D 플라스틱 구조물을 금속으로 코팅하는 데 사용되는 기존의 금속화 과정보다 실제로 크게 개선되었다고 한다. 그들은 좀 더 전통적인 접근법에서 플라스틱 물체를 3D 프린팅한 다음 물체의 표면에 달라붙는 희귀하고 윤기 있는 은백색의 금속 팔라듐을 함유한 용액에 담갔다고 설명한다. 그 후에, 이 조각은 전자 없는 도금 욕조에 잠기게 되는데, 이것은 퇴적된 팔라듐을 촉매로 사용하여 용해된 금속 이온이 물체에 달라붙게 한다.

기술적으로는 건전하지만 기존의 접근방식은 균일하지 않고 플라스틱 구조에 잘 접착되지 않는 금속 코팅을 발생시킨다고 연구진은 설명했다. 기존의 무전전극 도금에서는 촉매나 촉매 전구체가 공작물에 미리 탑재되지 않고 촉매 처리를 별도로 하기 때문일 것이다.

그는 "3D 프린터를 통해 금속과 플라스틱으로 3D 구조를 만들 수 있지만 주변에서 볼 수 있는 대부분의 물체는 전자기기를 포함해 이 두 가지를 합친 것"이라고 말했다. 우메즈 와세다대 마이크로/나노 제작연구소장은 "기존 3D 프린터를 이용해 금속과 플라스틱으로 만든 3D 물체를 만들면 응용 범위를 넓힐 수 있을 것으로 생각했다"면서 "하이브리드 3D 프린팅 방식으로 3D 전자제품을 제작할 수 있는 가능성을 열어뒀다"고 말했다.s와 의료 및 간호 의료에 사용되는 로봇은 현재 우리가 가지고 있는 것보다 훨씬 더 나아질 수 있다."

우메즈는 향후 IoT와 인공지능 애플리케이션(AI)의 초점인 3D 전자제품에 활용될 가능성을 고려할 때 머지않아 금속 플라스틱 하이브리드 3D 프린팅이 매우 유용해질 수 있음을 시사했다.

또한, 연구팀은 많은 금속(니켈 포함)과 그 합금은 무전해 도금으로 침전될 수 있기 때문에, 제안된 3D 프린팅 기술은 선택된 지역에서 회로, 금속 촉매, 광택 외관, 경도 등 다양한 금속 특성을 가진 3D 구조물의 제조에 광범위하게 적용된다고 결론지었다.

하이브리드 기법은 싱가포르의 난양공대, 일본의 도금 제조업체인 요시노 덴카 고가, 와세다대 연구진이 협업한 것이다. 전반적으로, 과학자들은 제안된 3D 프린팅 기술은 지역 선택적 야금화, 상용 가능한 일반 FFF 3D 프린팅과의 호환성, 인쇄 구조(표면 식각 또는 러그닝), 환경 친화성, 즉 독성 화학 물질과 관련이 없다는 몇 가지 장점을 가지고 있다고 제안했다.

Until now, metal and plastic additive manufacturing technologies have been incompatible with each other because their melting points are very different. Moreover, current 3D printers employ either plastic or metal only, and the conventional method to metal coat 3D plastic structures is not environment-friendly and yields poor results. Now, researchers at Waseda University in Japan have developed a novel and simple method to 3D print structures made of both metal and plastic thanks to a custom-made thermoplastic and commercially available fused filament fabrication (FFF) printer. This new hybrid 3D printing technique could extend the use of 3D printers to 3D electronics for future robotics and Internet-of-Things (IoT) applications.

According to a study published in the journal Additive Manufacturing, a group of scientists led by Shinjiro Umezu, Professor at Waseda University’s Department of Modern Mechanical Engineering, created a new technology capable of metalizing selected areas of 3D printed plastic structures. The 3D structure was manufactured using a dual extrusion Ultimaker S3 3D printer. One nozzle extruded the standard melted plastic acrylonitrile butadiene styrene (ABS), whereas the other nozzle extruded a custom-fabricated ABS filament loaded with the precious metal catalyst palladium chloride (PdCl2).

By selectively printing layers using one nozzle or the other, the team was able to use a conventional pure ABS filament to manufacture the main structure of the workpiece, while specific areas of the 3D object were loaded with Pd. Then, the 3D printed structure was directly immersed in a nickel electroless plating bath to coat the metal over the selected 3D printed plastic surface areas with strong adhesion. The proposed plastic 3D printing technology coupled with electroless plating does not require any etching (which according to the authors often uses chromic acid, a very toxic chemical that is heavily regulated worldwide) or roughening of the ABS structure (which is necessary for conventional electroless plating on plastic structures for strong adhesion).

Moreover, according to the researchers, their method is actually a major improvement over the conventional metallization process used to coat 3D plastic structures with metal. They describe that in a more conventional approach, a plastic object is 3D printed and then submerged in a solution containing the rare and lustrous silvery-white metal palladium, which adheres to the object’s surface. Afterward, the piece is submerged in an electroless plating bath that, using the deposited palladium as a catalyst, causes dissolved metal ions to stick to the object.

While technically sound, the conventional approach produces a metallic coating that is not uniform and adheres poorly to the plastic structure, described the researchers. This is probably because in conventional electroless plating, the catalyst or catalyst precursor is not preloaded in the workpiece and catalyzation treatment is separately conducted.

“Even though 3D printers let us create 3D structures from metal and plastic, most of the objects we see around us are a combination of both, including electronic devices. Thus, we thought we’d be able to expand the applications of conventional 3D printers if we managed to use them to create 3D objects made of both metal and plastic,” said Umezu, also head of the Micro/Nano Fabrication Lab at Waseda University . “Our hybrid 3D printing method has opened up the possibility of fabricating 3D electronics so that devices and robots used in healthcare and nursing care could become significantly better than what we have today.”

Umezu indicated that metal-plastic hybrid 3D printing could become very relevant in the near future considering its potential use in 3D electronics, which is the focus of upcoming IoT and artificial intelligence applications.

Additionally, the team concluded that because many metals (including nickel) and their alloys can be deposited by electroless plating, the proposed 3D printing technology is widely applicable for the manufacturing of 3D structures with various metal features, such as circuits, metal catalysts, lustrous appearance, and hardness, in selected regions.

The hybrid technique was a collaborative work by researchers from Nanyang Technological University, in Singapore; Japan’s plating manufacturer Yoshino Denka Kogyo; and Waseda University. Overall, the scientists suggested that their proposed 3D printing technology has several advantages, namely area-selective metallization; compatibility with regular commercially-available FFF 3D printing; no damage to the printed structure (surface etching or roughening), and environmental friendliness, that is, no toxic chemicals are involved.

○ 출처 :