[해외]나사, 3D 프린팅을 활용하여 우주 정거장의 소변 재활용 시스템 개선

- 2020-10-26

- 관리자

○ 본문요약 :

지구의 적층 제조(AM)는 발전하는 반면 우주에서의 가능성 또한 발전한다. 우리는 국제우주정거장(ISS)에 탑재된 3D 프린터가 아폴로 13호에서 하루를 절약하는 것을 아직 보지 못했다. 그러나 불가피하게 3D 프린팅의 중요한 예비 부품은 미래에 그리 멀리 떨어져 있지 않은 것 같다. NASA 엔지니어들은 이미 AM을 사용하여 ISS의 대체 부품을 만들고 있는데, 가장 최근에는 우주정거장의 소변 처리기 조립을 위한 것이다.

이 경우 ISS에 탑재된 3D 프린터를 사용해 시스템을 수리하지 않았지만, 스테이션의 환경 제어 및 생활 지원 시스템(ECLSS) 기술자들이 소변 처리기 조립체를 재설계하고, 3월에 ISS로 비행하여 9월에 설치했을 때 그러한 시나리오의 타당성이 시험대에 올랐다.

미국 앨라배마주 헌츠빌에 있는 NASA 마셜우주비행센터에서 ECLS 통합개발 부책임자인 아서 브라운은 "증류조립체는 소변프로세서 조립체의 심장부"라고 말했다. "인간의 오줌을 깨끗한 식수로 바꾸는 것이 기계의 핵심이야."

소변 처리기 조립체는 소변이 증류기 조립체에서 끓어 사용 가능한 물로 걸러내고 화학적으로 정화시키는 물 처리기로 보내지는 것을 보고, 따라서 지구에서 ISS로 보내는 물의 필요성과 비용을 제한한다. 이 기술은 1990년대에 NASA를 위해 처음 개발되었고 그 이후로 계속 개량되어 현재는 승무원들이 정거장에서 필요한 물의 90%를 재활용할 수 있게 되었다.

시스템에 계속해서 영향을 미친 한 가지 문제는 벨트 드라이브가 하드웨어 요소 간에 움직임을 해석하고 회전하는 부품을 기어와 휠에 연결하는 데 필요한 마모된 벨트였다. 벨트는 기계 세계 어디에서나 볼 수 있으며, 소변 증류 어셈블리의 경우 증기에 노출되면 얼마나 빨리 마모되는지를 알 수 있다.

새로운 벨트 드라이브 설계를 프로토타입으로 만들기 위해, ECLS 팀은 Marshall's Materials and Process 실험실의 엔지니어들과 함께 시스템 벨트의 수명 연장을 위한 가능한 옵션들을 3D 프린팅했다. 팀은 3D 프린터로 제작한 플라스틱 토치 드라이브 풀리 프로토타입을 2주 이내에 비행 품질에 가까운 기타 업그레이드를 연구한 후 내부 부품 재설계를 포함하여 소변 증류 시스템에 미치는 증기와 액체의 영향을 줄이기 위한 기타 업그레이드를 연구했다.

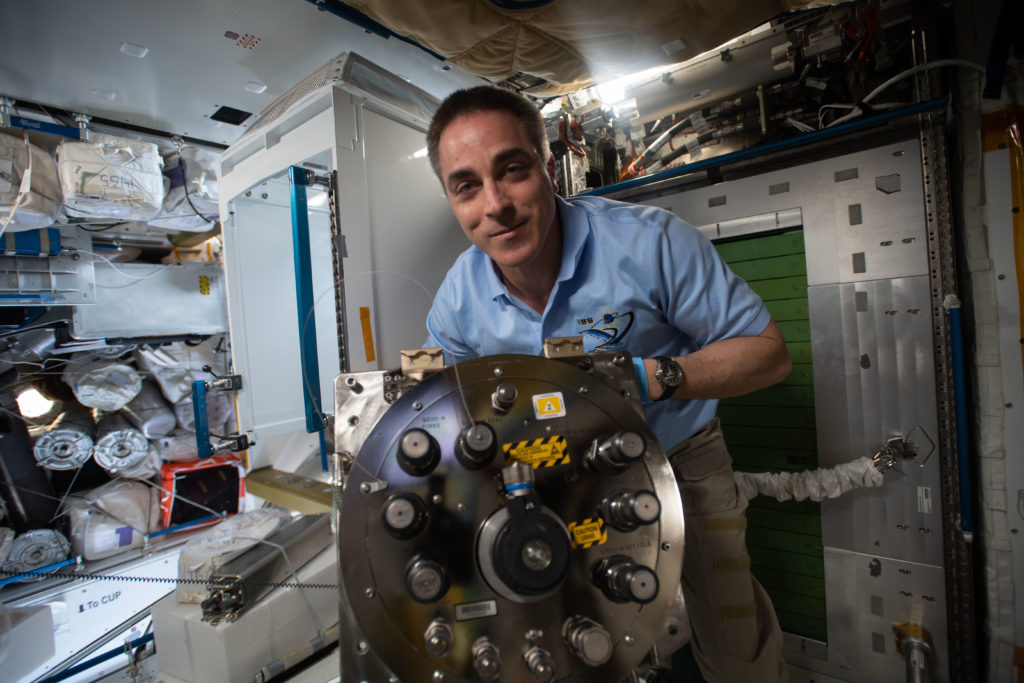

새롭게 재설계되고 3D 프린터로 제작된 이 플라스틱 도르래는 앨라배마주 헌츠빌에 있는 NASA 마셜 우주 센터에서 환경 제어 및 생명 유지 시스템 엔지니어링 팀의 테스트를 받는다. 이미지 제공: NASA.

이전의 증류 조립체는 1,400시간 사용 후 부품 고장을 경험했을 수 있는 반면, 최신 설계에서는 서비스 수명이 4,300시간 이상으로 증가했다. 이 기계는 매일 몇 시간 동안만 사용되기 때문에, 이것은 이 시스템이 여러 해까지 확장될 수 있다는 것을 의미한다.

소변프로세서 조립을 위한 시제품 제작은 지구에서 3D 프린팅을 사용하여 매우 즉각적인 문제를 해결하는 데 분명히 도움이 되었지만, NASA가 2024년에 우주 비행사들을 달에 보내기 위한 아르테미스 프로그램에 착수하면서 발생할 수 있는 일에 대한 시험 운영의 역할을 했다.

브라운 총리는 "우리가 지구에서 아르테미스 우주선을 타고 달까지 더 먼 거리를 여행하고 더 긴 승무원 우주선을 향해 나아가기 때문에, 우리는 더 신뢰할 수 있는 하드웨어와 예비품 요구량을 줄일 필요가 있을 것"이라고 말했다. "우주정거장에서조차 가장 가까운 철물점이나 기계점까지는 먼 길이오."

브라운에 따르면 궁극적인 계획은 소변 처리기 조립체와 같은 시스템을 위한 예비 부품을 공간 자체에서 교체할 수 있도록 하는 것이다.

"우리의 첫 번째 목표는 항상 신뢰성을 높이는 것이다. 하드웨어가 고장나지 않는다면, 그것은 해결된 문제다. 그러나 우리는 또한 전체 메커니즘을 제거하고 완전히 새로운 메커니즘을 띄우는 대신 센서에서 진공 펌프에 이르는 부품 부품을 교체함으로써 온오르빗 유지보수를 가능하게 하기 위해 노력하고 있다. 미래의 시스템에서는 내부의 모든 것이 승무원이 개별적으로 교체할 수 있도록 설계되어 있다."

공간 내 유지보수는 장기적인 우주 임무를 위해 수행되어야 할 많은 작업들 중 하나에 불과하다. 그 밖에 기지 건설, 자재 재활용, 인공위성 등 복잡한 구조물의 제조 등이 있다.

While additive manufacturing (AM) on Earth advances, so too do the possibilities in space. We have yet to see the 3D printers aboard the International Space Station (ISS) save the day in an Apollo 13 moment. However, the inevitably of 3D printing critical spare parts does not seem to lay too far out into the future. NASA engineers are already using AM to create replacement components for the ISS, most recently for the Space Station’s Urine Processor Assembly.

In this case, the system was not repaired using 3D printers aboard the ISS, but the feasibility of such a scenario put to the test when engineers for the station’s Environmental Control and Life Support Systems (ECLSS) redesigned the Urine Processor Assembly, flown to the ISS in March and installed in September.

“The distillation assembly is the heart of the Urine Processor Assembly,” said Arthur Brown, deputy manager of ECLSS integration and development at NASA’s Marshall Space Flight Center in Huntsville, Alabama. “It’s the core of the machinery that converts human urine into clean drinking water.”

The Urine Processor Assembly sees urine boiled in the distillation assembly and sent to a water processor that filters and chemically purifies it into usable water, thus limiting the need, and therefore costs, that go along with shipping water to the ISS from Earth. The technology was first developed for NASA in the 1990s and has been upgraded ever since, now allowing the crew to recycle 90 percent of the water they need on station.

One issue that continued to impact the system was that of worn out belts, needed for belt drives to translate motion across hardware elements and connecting rotating parts to drive gears and wheels. Belts are ubiquitous in the machine world and, in the case of the urine distillation assembly, exposure to steam causes them to wear how more quickly.

To prototype a new belt drive design, the ECLSS team worked with engineers in Marshall’s Materials and Processes laboratory, to 3D print possible options for extending the life of the system’s belts. The teams 3D printed plastic-toothed drive pulley prototypes with near-flight quality in less than two weeks before exploring other upgrades, including internal part redesigns meant to reduce the impact the steam and fluid on the urine distillation system.

Whereas the previous distillation assembly might have experienced part failures after 1,400 hours of use, the newest designs saw service life expectancy rise to over 4,300 hours. Because the machine is only used for several hours daily, this means the system could extend to multiple years.

Prototyping parts for the Urine Processor Assembly obviously served to address a very immediate problem using 3D printing on Earth, but the project served as a trial run for what may come as NASA embarks on its Artemis program for sending astronauts to the Moon in 2024.

“As we travel farther from Earth on Artemis missions to the Moon and build toward longer, crewed missions to Mars, it’s inevitable we’ll need more reliable hardware and a reduced requirement for spares,” Brown said. “Even from the space station, it’s a long way to the nearest hardware store or machine shop.”

The ultimate plan is to have spare parts for such systems as the Urine Processor Assembly replaceable in space itself, according to Brown:

“Our first goal is always to increase reliability. If hardware doesn’t break, that’s a problem solved. But we’re also working to enable on-orbit maintenance by replacing component parts – from sensors to vacuum pumps – instead of taking out whole mechanisms and flying up brand new ones. In future systems, everything internal is designed to be individually replaceable by the crew.”

In-space maintenance is just one of many operations that will need to be performed for long-term space missions. Others include constructing bases, recycling materials, and manufacturing of complex structures, such as satellites.

○ 출처 :

https://3dprint.com/274084/nasa-refines-space-station-urine-recycling-with-3d-printing/