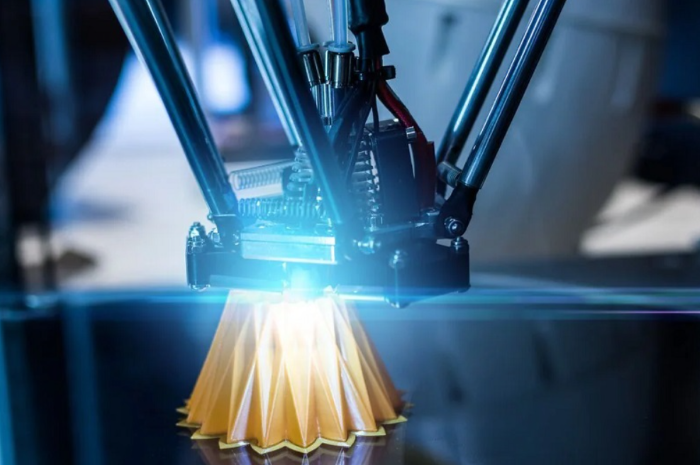

1987년에 세계 최초의 상용화 3D 프린터가 출시되었다. 이로 인해 기술 애호가들은 이 기술의 가능성에 대해 많은 말을 쏟아냈다. 그들은 적층 제조(additive manufacturing)가 제조, 건설, 과학 연구에 이르기까지 모든 것을 혁신할 것이라고 했다.

그들의 말은 틀리지 않았다. 다만 이 기술이 제대로 인정을 받기까지 여러 해, 아니 좀 더 정확히 말하자면 수십 년이 걸렸을 뿐이다.

2020년대로 접어들면서 비로소 적층 제조가 상업적 용도로 다양하게 활용되기 시작했다. 기술이 발전함으로써 다음과 같은 것들이 가능해졌다.

· 단일 부품 어셈블리를 통한 공정 복잡성 감소

· 제품개발이나 소량생산 같은 애플리케이션으로 리드타임 단축

· 온디맨드로 현장 제조를 통한 공급 사슬 민첩성 향상

· 물류 비용 절감

· 지속 가능성 및 운영 탄력성 제고

이러한 이점들에도 불구하고, 3D 프린팅은 전체 제조 시장에서 겨우 0.1%만을 차지한다. 이 글에서는 산업용으로 적층 제조 기술의 진화, 과제, 향후 전망에 대해 알아본다.

적층 제조의 해결 과제

적층 제조는 다양한 산업 분야에서 막대한 잠재력을 지녔으나, 몇 가지 통합 문제를 제기한다. 3D 프린팅 기술은 비용적으로 장벽이 꽤 높다. 상업적 시스템의 경우 특히 그렇다. 더욱이 3D 프린팅은 원래 시제품 개발용으로 개발되었기 때문에 현재 나와 있는 대부분의 기술이 대량 애플리케이션에 잘 맞지 않는다. 대량 제조를 지원하는 능력이 부족한 것은 소프트웨어도 마찬가지다. 그러므로 3D 프린팅을 디지털 팩토리로 통합하는 것이 어렵다.

또한 3D 프린팅의 특성상 품질 제어가 어렵다. 아주 조금의 차이만으로도 전체 프린트를 망칠 수 있다. 뿐만 아니라 많은 3D 프린팅 디바이스가 3D 모델링 기술에 대한 지식을 필요로 하며, 많은 사전 제작 CAD 모델은 결함이 있거나 품질이 허용할 수 없는 수준이다.

게다가 적층 제조는 최근까지만 하더라도 사용 가능한 소재가 매우 제한적이었으며, 주로 플라스틱이나 PLA로 한정되었다. 이 업계가 최근 몇 년 사이에 장족의 발전을 이루고 있기는 하나, 파우더 및 소재 관리가 여전히 과제로 남아 있다.

건설 같은 분야에 3D 프린팅을 도입할 때는 건설 자재가 해당 규정 요건을 충족하는지 시험하기 위해 긴 시간이 소요된다. 자재에 대한 승인을 받기 위해 상당한 비용과 시간이 소요될 수 있다. 이 때문에 그 가능성과 설계 전문지식에도 불구하고 업계의 도입이 늦춰지고 있다.