[산업]㈜스타코-생기원 대경본부, 3D프린팅 웨이퍼 프로버 척 개발

- 2024-01-05

- 관리자

- 방사형 유로·격자 구조 설계 열전달 효율↑, 사업화 추진

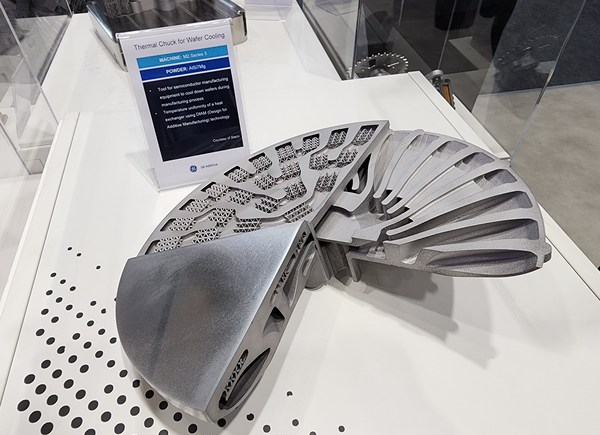

▲ 한국생산기술연구원 대경본부 김다혜 박사 연구팀과 ㈜스타코가 금속 3D프린팅으로 개발한 웨이퍼 프로버 척이 폼넥스트 2023에 전시돼 글로벌 참관객들로부터 많은 관심을 받았다.

금속 3D프린팅 서비스 기업 ㈜스타코(대표 변상돈)와 한국생산기술연구원 대경본부가 금속 3D프린팅과 DfAM(적층제조특화설계)를 통해 열전달 효율을 향상시킨 반도체 장비 부품을 개발하는데 성공했다. 스타코는 관련 부품을 사업화하는 한편 추가적으로 대형 금속 3D프린터 도입을 통해 제작 능력을 확대한다는 계획이다.

한국생산기술연구원 대경본부 김다혜 박사 연구팀과 ㈜스타코는 웨이퍼 프로버 척(Wafer Prober Chuck)을 금속 3D프린팅 기술로 제작하는데 성공했다.

웨이퍼 프로버는 반도체 칩 회로의 이상 유무를 테스트하기 위해 웨이퍼를 기계적으로 지지하고 시험온도에 맞게 가열 및 냉각시키는 부품이다. 이중 하부척은 부품의 성능과 안정성에 결정적인 역할을 한다.

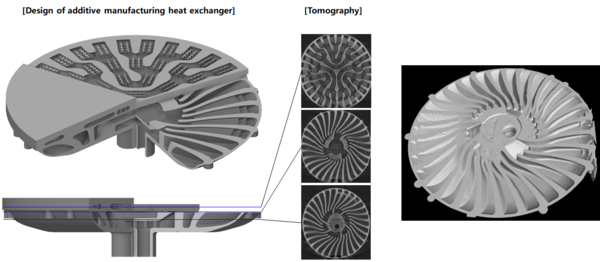

한국생산기술연구원 대경본부는 기존의 제조 공법의 제한을 극복하기 위해 본부가 보유한 특허기술인 복층 방사형 구조의 유로와 격자 구조를 활용한 DfAM을 적용했다. 이 기술을 통해 유로의 형상에 제한을 받지 않고 자유롭게 설계가 가능해져 결과적으로 온도 균일도, 열전달 효율 및 응답속도가 뛰어난 하부척을 구현할 수 있게 됐다. 실제 제작은 스타코가 보유한 GE Additive社 금속 3D프린터로 진행됐다.

이러한 성과는 산업통상자원부의 전자시스템산업기술개발(DfAM 기반 스마트제조기술개발, 2020~2022년) 과제를 통해 창출됐다. 주관기관인 스타코와 공동연구개발기관으로 참여한 한국생산기술연구원, 경북대학교, ㈜에프에스티가 유기적인 협력을 통해 개발을 완료했고 현재까지 지속적인 보완, 개발을 통해 사업화를 추진 중이다.

해당 하부척 부품은 지난 11월7일부터 10일까지 독일 프랑크푸르트에서 개최된 세계 최대 적층제조 전문 전시회인 ‘폼넥스트(FORMNEXT) 2023’에서 GE Additive 부스에 전시돼 많은 관심을 받았다.

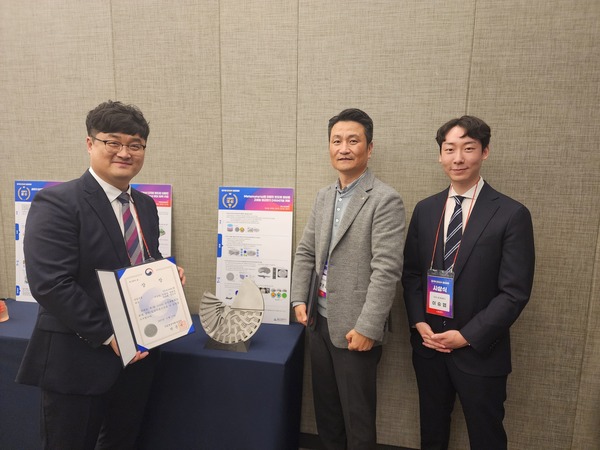

2023년 울산시에서 개최한 제7회 3D프린팅 적합 디자인 경진대회에서도 뛰어난 성과를 거두었다. DG-KAMIC(Daegyeung-KAMIC) 팀이 ‘적층제조를 이용한 반도체 웨이퍼 검사장비의 하부 냉각기’를 제출한 결과 산업부문 대상인 산업통상자원부 장관상을 수상하며 기술적 우수성을 입증했다.

생기원 대경본부 관계자는 “DfAM을 통해 국내 제조업의 혁신을 이끌고 있으며, 지속적인 연구와 협력을 통해 세계적인 기술 리더로서의 역할을 수행하겠다”고 밝혔다.

정현국 스타코 연구소장은 “부품 경량화, 자유로운 설계, 제작기간 단축 등 효과가 큰 3D프린팅 기술이 국내 우주항공 등 다양한 산업에서 접목돼 제조 경쟁력을 높일 수 있도록 노력하겠다”고 밝혔다.

한편 스타코는 우주항공, 전자 등에 필요한 고부가 부품 제작 사업을 확대하고자 지난 12월 GE Additive와 항공우주산업 기술지원 및 제작 협력을 위한 MOU를 체결하고 금속 3D프린팅 부품 발굴과 개발을 추진키로 했다. 이의 일환으로 스타코는 GE Additive의 대형 PBF 방식 금속 3D프린터 ‘XLine’과 중형 금속 3D프린터 ‘M2’를 2024년에 추가 도입하기 위해 구매 계약을 체결했다. 장비 도입이 완료되면 스타코가 보유한 금속 3D프린터는 총 5대에 이르게 된다.

▲ 한국생산기술연구원 대경본부는 복층 방사형 구조의 유로와 격자 구조를 활용한 DfAM을 적용해 열전달 효율을 극대화 했다.

▲ 제7회 DfAM 경진대회에서 산업부 장관상을 수상한 이재욱 생기원 대경본부 수석연구원(맨 左)과 정현국 스타코 연구소장(中), 이승엽 생기원 대경본부 박사(右)가 기념촬영에 응하고 있다.

출처 : 신소재경제(전체기사보기)

https://amenews.kr/news/view.php?idx=56122