[해외]아디다스, 신발 3D 프린팅 기술에 자동 직조 로봇 추가

- 2020-10-19

- 관리자

○ 본문요약 :

신발로, 3D 프린팅은 많은 브랜드들이 3D 프린팅된 정형외과와 미들솔로 실험을 하기 때문에 심각한 진전을 보이고 있다. SmarTech Analysis는 '3D 프린팅 신발 2020-2030, 신발 산업 3D 프린팅의 시장 잠재력 분석' 보고서에서 3D 인쇄를 신발로 기획하여 2025년 연간 42억 달러 이상의 매출을 창출할 계획이다.

그러나 실제로 영향을 미치기 위해서는 중간점 이상의 인쇄가 필요하다. 소프트 어퍼는 3D 프린팅으로 다루기가 쉽지 않았다. 대부분의 경우 적층 제조(AM)는 연성 소재 기술이라기보다는 경질 소재에 가깝다. 이 때문에 3D 프린팅은 대부분 고개념 플라스틱 조각을 통해 어색한 방식으로 패션에 뛰어들어 소비자 제품화에 어려움을 겪고 있다.

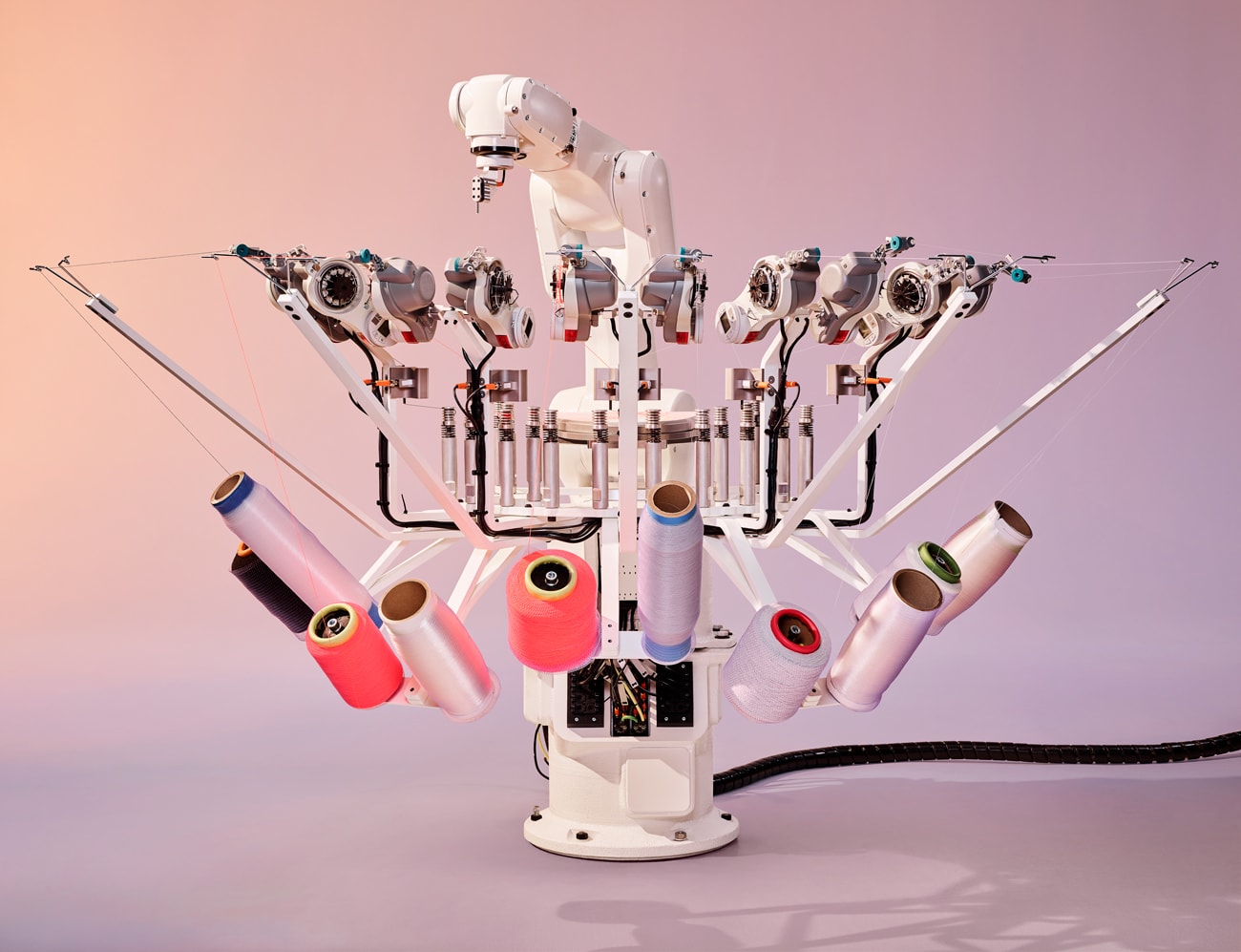

이러한 한계를 극복하는 데 초점을 맞춘 것으로 보이는 한 주요 제조업체는 아디다스로, 3D 프린팅 기능을 갖춘 소비자 제품을 출시한다는 측면에서 가장 큰 진전을 이룬 것으로 보인다. 이 브랜드의 퓨처크래프트 라인은 지난 몇 년 동안 3D 프린터로 제작한 여러 미들솔이 가상 선반에 부딪혔으며, 이 컬렉션의 최신 운동화 한 켤레에는 자동 직조 로봇을 사용하여 만든 부드러운 윗도리가 포함되어 있다.

퓨처크래프트.STRUNG은 3D 프린터로 제작한 미들솔에 컬러 코딩된 실을 꿰는 맞춤형 로봇이 만든 개념 증명 운동화다. 빨간 끈은 착용자의 발꿈치를 제자리에 고정시키고 내구성이 좋은 토박스와 중발을 제공하기 위해 더 딱딱하고 튼튼하게 되어 있는 반면, 노란 끈은 부드럽고 신발 앞발에 유연성을 더한다. 나사산은 프로그램된 방식으로 짜여져 있으며, 각 나사산은 3D 프린팅과 비슷한 방식으로 설계되어 있다.

지금까지 만들어진 쌍들은 프로 주자들이 제공한 성능 데이터에 맞도록 설계되었다. 그리고 나서 우퍼들은 필요한 재료만 사용되도록 로봇으로 절삭되어 신발과 폐기물의 무게를 줄였다. STRUNG 시제품의 무게는 220g(7.7oz)으로, 무겁고 3D 프린팅된 미드솔이 366g(12.9oz) 질량의 원인이 된 신발인 4D Run 1.0에 비해 무게가 상당히 줄었다.

아디다스는 초속 5m의 로드 러너를 목표로 2021년 말이나 2022년 초까지 시장에 제품을 내놓겠다는 목표다. 만약 회사가 납품을 할 수 있다면, 신발 소비와 관련된 폐기물 및 노동력 감소라는 여러 가지 중요한 목표를 향해 중요한 진전을 이루었을 것이다.

아디다스는 공급 공장 노동자들의 공정한 대우를 보장하기 위해 노력하고 있으며, 공급망에 있어서는 운동복 제조업자들 중 가장 투명한 업체 중 하나로 간주되고 있다. 하지만, 이 회사는 여전히 해야 할 일이 있는데, 특히 제3세계 국가의 의류 생산자들에게 공정한 임금을 보장하는 것에 관해서는 그렇다.

매년 약 3억 켤레의 신발이 매립되고 있어 신발 산업에서 배출되는 폐기물의 양은 상당하다. 여기서 다시 아디다스는 지속가능성에 대한 약속을 하고, 이에 대응하여 일부 환경단체로부터 인정을 받았다.

3D 프린팅과 로봇 스티치를 통해 신발 제조의 생산을 자동화하는 것은 저임금 노동에 대한 의존도를 줄이고(선수 계약과 임원 보상에 더 적은 자금을 지출함으로써 해결할 수 있음) 신발을 만드는데 사용되는 재료의 양을 줄임으로써 이러한 문제에 영향을 줄 수 있다.

그러나 조리스 펠스 아마존닷컴 편집장이 그의 Brittle Spear 시리즈에서 지적했듯이, 소비주의와 관련된 많은 낭비들이 우리 문화에 뿌리내리게 되었다. 따라서, 비윤리적인 소비와 관련된 주기를 깨는 것은 제조업체의 느린 움직임 이상의 시책을 필요로 할 수도 있지만, 또한 우리 문화에 근본적인 변화가 필요할 수도 있다. 펠스 장관이 다루지 않는 것은 경제 성장 또한 우리의 기존 시스템에 내장되어 있다는 사실인데, 이것은 자연스럽게 기업들이 생태학적 파괴와 인권 침해와 같은 문제에 기여하는 끝없는 일련의 제품들을 출시함으로써 더 큰 이익을 추구하게 한다.

아디다스는 3D 프린팅 신발 부문에서 우승을 차지해 카본의 3D 프린팅 기술을 이용해 미들솔을 제조하는 Speed Factorys를 발전시킬 가능성이 있다. 경쟁이 치열하지만 뉴발란스, 언더아머, 나이키 등은 3D 프린팅 부품으로 제한된 신발 출시를 실험했다. 복셀8은 3D 프린팅으로 구두 upper를 생산하는 방식까지 개발했다. 그러나 우리 중 어느 누구도 사회 경제적 불평등과 생태학적 붕괴라는 더 큰 문제에 맞서 이기지 못하고 있다.

With footwear, 3D printing has been making some serious headway, as numerous brands experiment with 3D printed orthotics and midsoles. In its report, “3D-Printed Footwear 2020-2030, an Analysis of the Market Potential of 3D Printing in the Footwear Industry”, SmarTech Analysis projects 3D printing in footwear to generate over US $4.2 billion in annual revenues in 2025.

To really make an impact, however, more than just the midsoles need to be printed. The soft uppers have not been as easy to tackle with 3D printing. For the most part, additive manufacturing (AM) is more of a hard-materials, rather than soft-materials, technology. For this reason, 3D printing has found its way into fashion in an awkward manner, mostly via high concept, plastic pieces that would struggle to make it into consumer wares.

One major manufacturer that seems focused on tackling these limitations is adidas, which seems to have made the most progress in terms of releasing consumer products with 3D-printed features. The brand’s Futurecraft line has seen a number of 3D printed midsoles hit virtual shelves over the past several years and the latest pair of sneakers in the collection includes soft uppers made using an autonomous weaving robot.

The FUTURECRAFT.STRUNG is a proof-of-concept sneaker that was made by a custom-built robot that threads color-coded yarn across a 3D-printed midsole. While the red strings are meant to be stiffer and stronger to hold the wearer’s heel in place and providing a durable toe-box and midfoot, the yellow string are softer and add flexibility to the forefoot of the shoe. The threads are woven in a programmed manner, with each one placed exactly where they are designed to go—a bit like 3D printing.

The pairs made so far were designed to fit the performance data provided by professional runners. The uppers were then robotically weaved so that only the necessary material was used, reducing the weight of the shoes and waste. The STRUNG prototype weighs 220 grams (7.7 oz), a significant drop in weight compared to the 4D Run 1.0, a shoe whose heavy, 3D printed midsole contributed to its 366-gram (12.9oz) mass.

Adidas aims to have the product in the market by late 2021 or early 2022, targeted toward road runners with speeds of five meters per second. If the company is able to deliver, it will have made important strides toward a number of important goals, namely reducing the waste and labor associated with the consumption of shoes.

Adidas claims to be taking efforts to ensure the fair treatment of the workers in its supplier factories and it is considered one of the more transparent of the athletic wear manufacturers when it comes to its supply chain. However, the company still has work to do, particularly when it comes to ensuring a fair wage for garment producers in third world countries.

With roughly 300 million pairs of shoes in landfills per year, the amount of waste from the footwear industry is substantial. Here, again, adidas has made commitments to sustainability and received recognition from some environmental groups in response.

Automating the production of shoe manufacturing via 3D printing and robotic stitching could impact these issues by reducing its dependence on underpaid labor (which could alternatively be addressed by spending fewer funds on athlete contracts and executive compensation) and reducing the amount of material used to make shoes.

However, as 3DPrint.com Executive Editor Joris Peels has pointed out in his Brittle Spear series, much of the waste associated with consumerism has become ingrained in our culture. Therefore, breaking the cycles associated with unethical consumption may require more than slow-moving initiatives from manufacturers, but might also necessitate a fundamental change to our culture. What Peels doesn’t address is the fact that economic growth is also built into our existing system, which naturally drives companies to seek greater profits from the release of an unending series of products that then contribute to issues such as ecological destruction and human rights abuses.

Adidas may be winning the race in 3D printed footwear, potentially ramping up its Speed Factories that use Carbon’s 3D printing technology to manufacture midsoles. Though the competition is steep, as New Balance, Under Armour, Nike and others have experimented with limited releases of shoes with 3D printed parts. Voxel8 has even developed a method for producing shoe uppers with 3D printing. However, none of us are winning the race against the larger problems of social and economic inequality and ecological collapse.

○ 출처 :

https://3dprint.com/274027/adidas-adds-automated-weaving-robot-to-shoe-3d-printing-tech/