[산업]항공기 엔진·車 부품도 '찍어낸다'…3D 프린팅 글로벌 주도권 경쟁

- 2020-10-01

- 관리자

○ 본문요약 :

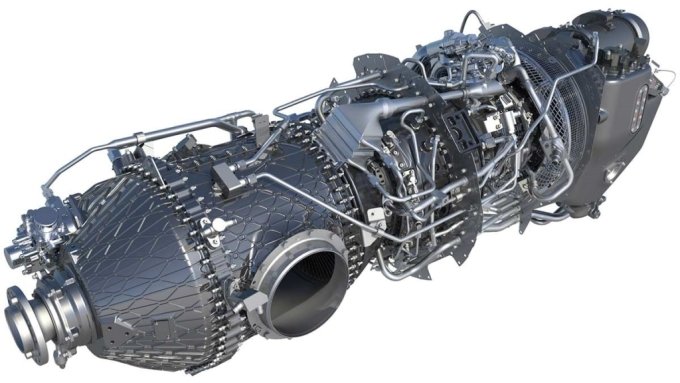

▲ GE가 2018년 공개한 카탈리스트 엔진. GE 에디티브의 3D프린팅 설계,

생산으로 855개 부품을 12개로 줄여 연료소모를 20% 감소시켰다. (이미지 제공 : GE)

[3D프린팅 강국만들자] ③ 글로벌 기업들 수년전부터 금속프린팅 기술 고도화, 공정혁신 치열

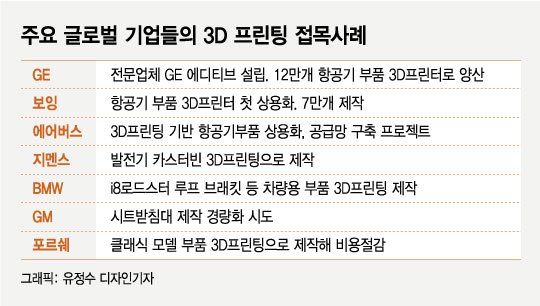

글로벌 기업들이 3D 프린팅 시장 선점을 위한 물밑 경쟁이 치열하다. 초기 스트라타시스, 3D시스템즈 등 전문회사 중심에서 최근 수년새 GE와 휴렛팩커드(HP), 제록스, BASF, 헨켈 등 글로벌 기업들이 3D프린팅 사업에 속속 뛰어들며 경쟁이 뜨겁다. 사실 수요기업들이 우주항공이나 방산, 자동차 등 제조사에 몰려있고, 자사 핵심 공정에 접목되는 기술 노하우인 만큼 사례들이 공개되지 않았을 뿐 그 수요가 빠르게 확산되고 있다는 게 전문가들의 분석이다.

글로벌 기업 중에서는 GE가 가장 독보적이다. GE는 금속파우더를 레이저 등으로 녹여 적층하는 방식으로 항공부품에 특화된 3D프린팅 양산체계를 구축했다.

보잉은 3D프린팅 항공기 부품을 최초로 상용화했는데 현재까지 7만개의 플라스틱, 메탈 3D 프린팅 부품을 양산해 항공기에 적용했다. 보잉은 또 지난해 스페이스X 팰콘에 탑재돼 발사된 AMOS-17 위성에 3D프린팅으로 제작한 안테나를 적용했는데 부품 수를 57%, 제작원가를 무려 90%가량 절감한 것으로 알려졌다.

경쟁사인 에어버스 역시 최근 항공기부품 상용화에 적극 나섰으며 항공기 기체의 티타늄 브라켓과 연료커넥터 등을 30%가량 경량화한 것으로 전해졌다. 그만큼 연료비를 줄일 수 있다. 특히 이 회사가 3D프린팅 공급망 구축을 위해 추진하는 프로젝트에는 대한항공도 공동 개발사로 참여한 것으로 알려졌다.

▲ 지멘스는 가스터빈(SGT-700) 버너를 3D프린팅으로13개 부품을 하나로 일체화했다.

이로써 18번의 용접 프로세스를 제거했으며, 무게도 22% 경량화했다. (이미지 제공 : GE)

지멘스 역시 2016년 3D프린팅 공장을 설립해 사업에 나섰으며 발전기 부품을 양산하고 있다. 이 회사는 발전기에 쓰이는 가스터빈 버너를 3D프린팅으로 제작해 13개 부품을 하나로 일체화했으며 18번의 용접 프로세스를 없앴고 무게는 22% 경량화 했다. 제작기간도 26주에서 3주로 줄였다.

자동차 분야에선 BMW가 i8로드스터의 컨버터블 루프 브래킷을 3D 프린팅으로 제작한 사례가 주목된다. 무게를 44% 줄인 결과 지붕이 가벼워져 열림이나 닫힘 속도가 크게 개선됐다.

GM도 좌석의 시트 받침대를 3D프린팅으로 제작해 40%를 경량화한 반면 강도를 20% 개선했다.

독일 포르쉐는 교체수요가 적은 클래식 모델 부품을 3D프린팅으로 제작해 부품생산이나 재고보유의 비효율을 해소하고 있다. 고부가 소량생산 부품 뿐아니라 대량생산이 필요한 분야에서도 공정혁신을 통한 3D프린팅의 가능성을 확인시킨 것이다.

이밖에 미 해군은 항공모함내에 3D프린터를 내장해 운항 중 필요한 부품을 해상에서 바로 제작해 교체하고 있다.

○ 출처 : 머니투데이

https://news.mt.co.kr/mtview.php?no=2020091609510553424